2013年9月,由財政部、科技部、工信部和國家發改委等四部委聯合制定的新能源汽車最新補貼政策正式發布,經國務院同意,未來幾年內將繼續開展新能源汽車推廣應用。國家從生產、銷售、使用等層面給予了新能源汽車一定的扶持。

新能源汽車發展之初到現在將近10年的時間,已經進入了一個非常成熟的階段,并且在政策的支持下越來越受到消費者的歡迎。隨著工業4.0逐漸成熟,各大汽車廠對自動化設備智能需求不斷攀升,傳統的自動化造車模式越來越滿足不了各大企業產品更新迭代的需求...

隨著電動汽車慢慢進入大眾視野并逐漸代替油車成為各位車主的出行工具,電動汽車的相關技術已經成為各大汽車相關企業攻克的方向,結合傳統制造業特點來看,汽車焊接技術便是其中必不可少的一部分。

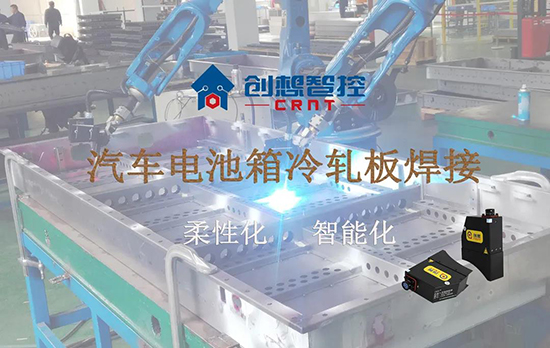

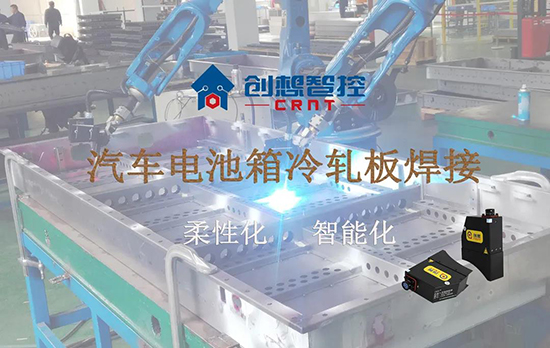

我們常常在汽車制造工廠中看到,一個車間中會有上百臺工業機器人在為公司效力,他們分工明確,焊接、噴涂、打磨等工作井然有序。所以在制造業中,汽車行業自動化水平程度一直名列前茅,但柔性化和智能化生產是目前我們仍未徹底解決的問題。

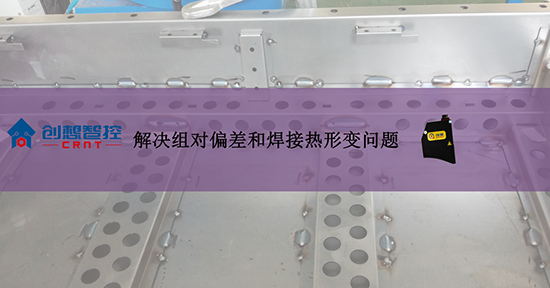

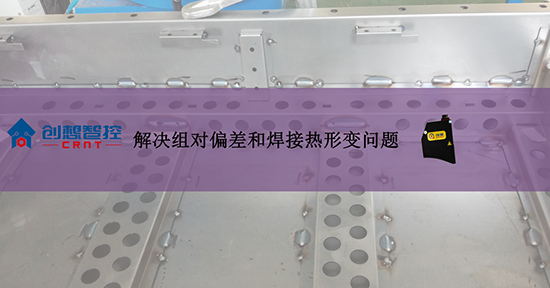

以新能源汽車電池箱為例,新能源汽車和傳統油車相比,獨特的性能讓它在為廣大車主服務的同時需要用大量的電池模組來對汽車進行供電,所以我們通常可以看到,電動汽車巨大的供電模組常常安裝在汽車的底盤上方,本身體積和重量較大的電池就為整車重量帶來了不小的負擔,所以在選擇電池箱模具時,最符合應用條件的就是冷軋板,冷軋鋼板一般都是由低碳鋼軋制而成,它的性能特點是強度不高,塑性好。因此它和其它低碳鋼一樣,焊接性能優良。低強度,高韌性的冷軋板成為了電池箱生產廠家的不二之選。那么在電池箱生產過程中,由于工件較大,工件本身產生的組對偏差和熱變形成了最令人頭痛的問題。

我們設想這樣一個場景,在電池箱自動化焊接工作站中,由于來料和組隊的細微偏差,會導致機器人在實際工作過程中起弧位置常常不是我們理想位置。那么焊接過程中的細微偏差就會影響整車的質量,甚至整車的安全性能,所以在柔性焊接工作中,需要有一個人眼一樣的設備去引導機器人進行誤差糾偏,從而引導焊接機器人準確的在理想焊接位置起弧。

目前在自動化焊接行業中,工業焊接機器人儼然已經成為這個時代的主角,而焊接機器人由傳統示教到柔性化和智能化完善,傳感器不可缺少。

創想智控JXB300型號焊縫跟蹤系統,采用非接觸激光原理,可在復雜的焊接環境下穩定檢測,其高精度,大視場的特點受廣大用戶青睞,目前與ABB、安川、FANUC、KUKA等國內外主流機器人均可適配。

機器人焊縫跟蹤系統主要是通過傳感設備實現對焊縫的數據進行采集、分析,獲取焊縫的尺寸、坐標、形狀等信息,按照事先設定的增益、偏差等參數值,對焊槍上下和左右方向進行補償。根據檢測結果控制自動調節機構調整焊槍位置,可以正確引導機器人進行焊接定位。從而實現焊縫自動跟蹤。